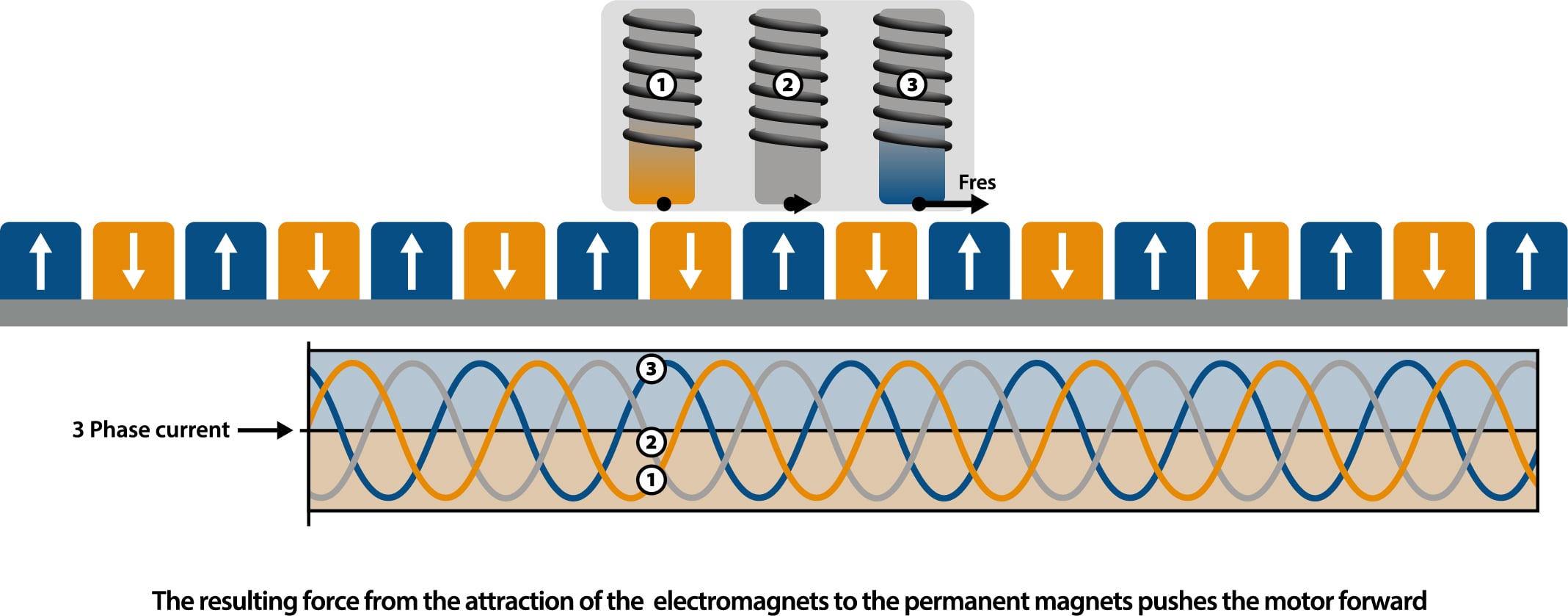

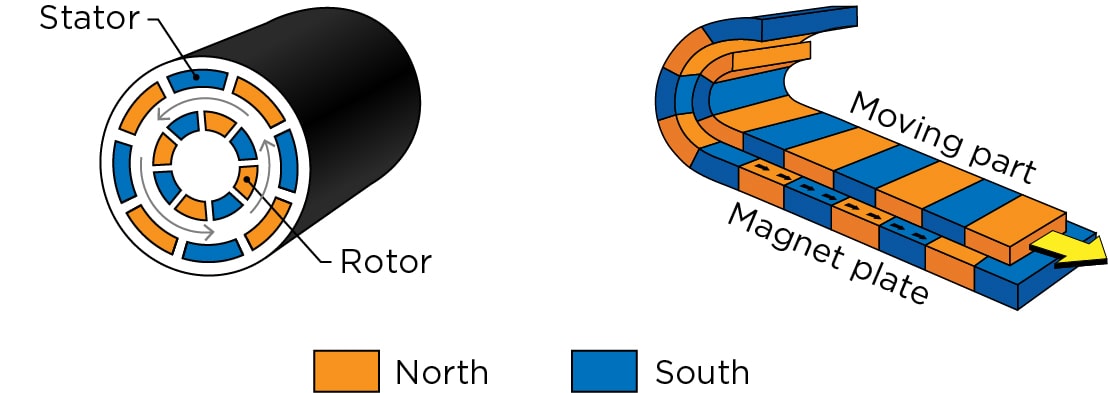

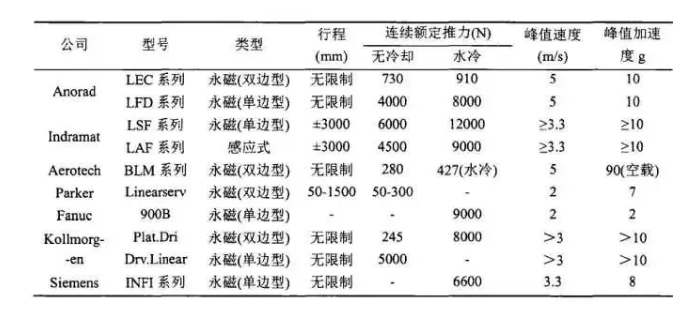

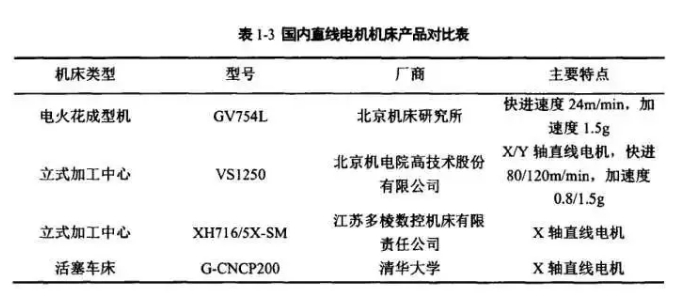

传统旋转电机组成的数控机床伺服系统一般包含:伺服电机+轴承+联轴器+丝杠+构成该系统的支撑结构等等,这样的系统组成零件比较多,也比较复杂。这样的一套系统,其惯性质量大 ,动态性能的提高当然也就受到了很大的限制。更要命的是这些中间结构在运动过程中产生的弹性变形、摩擦损耗以及难以消除,且随着使用时间的增加该弊端会越来越突出,造成定位的滞后和非线性误差,从硬件上严重影响了加工精度。 而近几年的永磁直线同步电机(PMLSM)这种近乎理想的进给传动方式,渐渐取代了传统的旋转电机,得到了快速的发展。它打破了传统的“旋转电机 + 滚珠丝杠”的传动方式 ,实现了“零传动”。通过电磁效应,将电能直接转换成直线运动,不需要任何的中间机构,消除了转动惯量、弹性形变、反向间隙、摩擦、振动、噪音及磨损等不利因素 ,极大地提高了伺服系统的快速反应能力和控制精度。 机床利用直线电机发展历程 1993年,德国Ex-CELL-O公司推出一台加工中心HSC-240,采用的是直线电机进行驱动,这是世界上第一台直线电机机床。此后,直线电机逐渐的应用到各种机床中。 1996年,日本的沙迪克公司着手开发电火花成型机,终于开发出专门的直线电机及与其匹配的数控系统,没过多久,他们又将这项技术应用到电火花切割机上。此外,日本的松浦机械所、东京芝浦电气、森精机制作所和新日本工机等公司也研发出性能各异的直线电机机床。 1999年,意大利JOBS公司开发出龙口加工中心LinX,随后开始全面生产LinX系列产品。 2003年,这款产品占公司总产量的比值为60%,因此成为公司的主要利润来源。法国Renault Automotion公司生产的rene20和rene25系列的加工中心坐标轴的运动均利用的是直线电机。 要探讨直线电机机床领域一定要提到美国,美国的直线电机机床最大的优势在于其超精密加工,这项技术一直处于世界领先地位。美国Precitech公司生产的超精密机床Nanoform200、Freeform700等均使用的直线电机,而且加工精度值得信赖,更为重要的一点是Precitech公司首先将直线电机作为工业标准。 直线电机传动系统及其机床产品均出现在2001年的欧洲机床展、2002年的日本机床展以及2004年的美国机床展。目前,世界上直线伺服电机及其驱动系统的主要供应商有: Siemens、Indramat、FANUC、三菱、安川、富士、日立、Anorad、AerMech、Baldor、Copley、ETEL、L.D和Kollmogen等。 对于国内来说,很可怜但也不意外(电机研发和制造一直在后面跑),直线电机应用到机床上还处于初级阶段,刚刚起步。许多高校研发出直线电机机床设备。 例如,清华大学研发出永磁直线伺服单元,可长距离运动;浙江大学研发出磨床、冲床、坐标测量机等;国防科学技术大学研发出直线电机刀具,用于在活塞中做非圆切削。同时有些科研单位与企业也研发了采用直线电机驱动的机床。北京机床研究所研制出电火花成型机床。 2001年中国国际机床展览会上,南京四开公司推出一台高速数控机床,其X轴的移动利用直线电机。 2003年中国国际机床展览会上,北京机电院高技术股份有限公司推出了VS1250加工中心。2006年中国国际金属加工展会上,深圳市大族激光科技股份有限公司推出激光切割机CLX3015A。 S141是最新一代数控万能内圆磨床,其综合了最新的技术于一身:所有轴都配备了直线驱动装置;工件台可自动回转,以采用轴向平行磨削方式磨削锥度/锥体;最多可配备两个修整工位,杰出的修整方案满足任何应用需求; 此外,除日本沙迪克和三菱电机公司4台展机全部使用直线电机以外,台湾庆鸿公司两台展机也使用了直线电机。日本沙迪克公司使用直线电机已有15年、3万台的历史,10年后的机床坐标精度仍然很好,10年的单向走丝机床残值也有原值的50 %。 随着直线电机成本越来越低,这项技术将会在近几年内,在大部分单向走丝线切割机床上广泛使用。 直线电机在机床应用上的主要优势 数控机床正在向精密、高速、复合、智能、环保的方向发展。精密和高速加工对传动及其控制提出了更高的要求,更高的动态特性和控制精度,更高的进给速度和加速度,更低的振动噪声和更小的磨损。 问题的症结在传统的传动链从作为动力源的电动机到工作部件要通过齿轮、蜗轮副,皮带、丝杠副、联轴器、离合器等中间传动环节,在些环节中产生了较大的转动惯量、弹性变形、反向间隙、运动滞后、摩擦、振动、噪声及磨损。 虽然在这些方面通过不断的改进使传动性能有所提高,但问题很难从根本上解决,于出现了“直接传动”的概念,即取消从电动机到工作部件之间的各种中间环节。随着电机及其驱动控制技术的发展,电主轴、直线电机、力矩电机的出现和技术的日益成熟,使主轴、直线和旋转坐标运动的“直接传动”概念变为现实,并日益显示其巨大的优越性。 直线电机及其驱动控制技术在机床进给驱动上的应用,使机床的传动结构出现了重大变化,并使机床性能有了新的飞跃。 直线电机及其驱动控制技术的进展表现在以下方面: (1)性能不断提高(如推力、速度、加速度、分辨率等); (2)体积减小,温升降低; (3)品种覆盖面广,可满足不同类型机床的要求; (4)成本大幅度下降; (5)安装和防护简便; (6)可靠性好; (7)包括数控系统在内的配套技术日趋完善; (8)商品化程度高。

![<strong>[多图] 半导体行业中适用的德玛特直驱产品</strong>](https://www.maxfara.cn/uploads/20230901/c77c967b9eab7ba08956cd6d3ff4ed3d.png)

![<strong>[多图] 半导体行业中适用的德玛特直驱产品</strong>](https://www.maxfara.cn/uploads/20230901/43d63bb42f2ac8b8771e26034f51fbab.png)

![<strong>[多图] 半导体行业中适用的德玛特直驱产品</strong>](https://www.maxfara.cn/uploads/20230901/cc1c1a8d3b451f72acae118e44ed3c41.png)

![<strong>[多图] 半导体行业中适用的德玛特直驱产品</strong>](https://www.maxfara.cn/uploads/20230901/ab75caf6b422fa5f169b8246632c71a7.png)